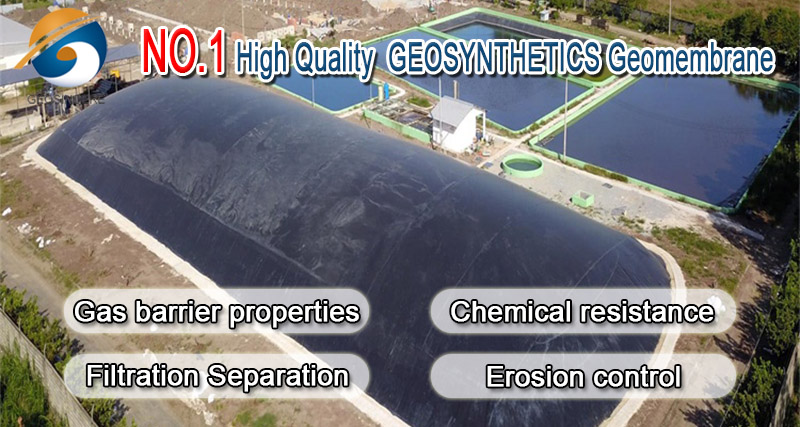

Revêtement de confinement à membrane géosynthétique pour digesteur de biogaz

Processus de fabrication

Les membranes géosynthétiques utilisées pour les digesteurs de biogaz sont fabriquées selon des procédés industriels contrôlés afin de garantir une épaisseur uniforme, une stabilité chimique et des performances de confinement du gaz optimales.

Étapes de fabrication technique

Sélection de résine polymère vierge ou de qualité contrôlée

Dosage précis des stabilisateurs, des antioxydants et des inhibiteurs d'UV

Extrusion à haute température par filière plate ou par équipement de soufflage de film

Inspection en ligne de l'épaisseur et de la surface

Refroidissement contrôlé et enroulement régulé en tension

Échantillonnage par lots pour les essais mécaniques et de perméabilité

Points de contrôle de la qualité critiques

Cohérence de l'indice de fluidité à l'état fondu du polymère

Dispersion uniforme des additifs

Vérification de l'étanchéité aux gaz et de la soudabilité des joints

Définition du produit

Une membrane géosynthétique de confinement pour digesteur de biogaz est un système de barrière polymère conçu pour assurer une imperméabilité à long terme, le confinement des gaz et une résistance chimique pour les installations de digestion anaérobie traitant les déchets organiques et produisant du biogaz.

Paramètres et spécifications techniques

Les spécifications suivantes reflètent les paramètres généralement adoptés pour les systèmes de revêtement des digesteurs de biogaz. Les valeurs réelles doivent être déterminées en fonction de la taille du digesteur, de la composition de la biomasse, de la température de fonctionnement et des normes applicables.

| Paramètre | Plage de valeurs typique | Norme d'essai |

|---|---|---|

| Type de matériau | PEHD / PEBDL / PP | ASTM / FR |

| Épaisseur | 1,0 mm – 2,5 mm | ASTM D5199 |

| Densité (PEHD) | ≥ 0,94 g/cm³ | ASTM D1505 |

| Résistance à la traction (limite d'élasticité) | ≥ 15 MPa | ASTM D6693 |

| Allongement à la rupture | ≥ 600 % | ASTM D6693 |

| Perméabilité aux gaz | Extrêmement faible | ASTM D1434 |

| Température de fonctionnement | -40°C à +60°C | Basé sur un projet |

Structure et composition des matériaux

Un revêtement de confinement à membrane géosynthétique pour digesteur de biogaz fait généralement partie d'un système de confinement et de protection multicouche :

Revêtement géomembrane primaire– barrière étanche aux gaz et imperméable aux liquides

Doublure secondaire (facultatif)– redondance pour les digesteurs à haut risque ou de grande taille

couche géotextile protectrice– résistance à la perforation et à l'abrasion

Couche de préparation du sol de fondation– sol compacté ou base en béton

Interface de collecte de gaz– interface avec la tuyauterie et les raccords de biogaz

Processus de fabrication

Les membranes géosynthétiques utilisées pour les digesteurs de biogaz sont fabriquées selon des procédés industriels contrôlés afin de garantir une épaisseur uniforme, une stabilité chimique et des performances de confinement du gaz optimales.

Étapes de fabrication technique

Sélection de résine polymère vierge ou de qualité contrôlée.

Dosage précis des stabilisateurs, des antioxydants et des inhibiteurs d'UV

Extrusion à haute température via un équipement à filière plate ou à film soufflé

Inspection en ligne de l'épaisseur et de la surface

Refroidissement contrôlé et enroulement à tension régulée

Échantillonnage par lots pour les essais mécaniques et de perméabilité

Points de contrôle de la qualité critiques

Cohérence de l'indice de fluidité à l'état fondu du polymère

Dispersion uniforme des additifs

Vérification de l'étanchéité aux gaz et de la soudabilité des joints

Comparaison de l'industrie

| Type de matériau | Étanchéité aux gaz | Résistance chimique | Flexibilité | Application typique |

|---|---|---|---|---|

| Géomembrane en PEHD | Excellent | Excellent | Modéré | Grands digesteurs industriels |

| Géomembrane en PEBDL | Très bien | Très bien | Haut | Formes complexes, lagons |

| Géomembrane fPP | Bien | Bien | Haut | Digesteurs agricoles |

| Réservoir en béton | Variable | Limité | Faible | Digesteurs rigides |

Scénarios d'application

Les membranes géosynthétiques de confinement pour digesteurs de biogaz sont largement utilisées par :

Entreprises EPC pour les projets d'énergies renouvelables

Développeurs et exploitants d'usines de biogaz

Entreprises d'ingénierie environnementale

Distributeurs et importateurs de géosynthétiques

Principaux points de douleur et solutions d'ingénierie

1. Fuite de biogaz

Solution : Sélection de géomembranes à faible perméabilité et soudage des joints qualifié.

2. Dégradation chimique

Solution : Utilisation de polymères chimiquement résistants, adaptés aux acides organiques et aux sulfures.

3. Contraintes de dilatation thermique

Solution : Matériaux de revêtement flexibles et prise en compte des mouvements thermiques.

4. Dommages liés à l'installation

Solution : Couches géotextiles protectrices et protocoles d’installation stricts.

Avertissements relatifs aux risques et recommandations d'atténuation

Une préparation inadéquate du sous-sol peut provoquer une perforation de la membrane.

Un soudage non qualifié peut entraîner des fuites de gaz à long terme.

Une protection UV insuffisante accélère le vieillissement

Négliger la compatibilité chimique risque d'entraîner la dégradation de la membrane.

Guide d’approvisionnement et de sélection

Définir le type, le volume et les conditions de fonctionnement du digesteur

Choisir le matériau et l'épaisseur de membrane appropriés.

Vérifier la conformité aux normes internationales

Examiner la documentation de contrôle qualité du fabricant

Demander les rapports d'analyses de laboratoire et les échantillons

Évaluer l'assistance à l'installation et le service après-vente

Cas de candidature en ingénierie

Dans le cadre d'un projet de biogaz agricole à grande échelle, une membrane d'étanchéité géosynthétique en polyéthylène linéaire basse densité (LLDPE) de 1,5 mm d'épaisseur a été installée dans un digesteur à lagunage couvert d'une capacité de 60 000 m³. Le système a démontré une étanchéité stable des gaz et une bonne résistance chimique lors d'un fonctionnement continu en conditions mésophiles.

Foire aux questions (FAQ)

T1 :Quel matériau est le plus adapté aux revêtements des digesteurs de biogaz ?

A: PEHD ou PEBDL selon la flexibilité et l'échelle.Vomissement:Quelle épaisseur est couramment utilisée ?

A : Généralement 1,0 à 2,0 mm.Signe:Les géomembranes peuvent-elles résister aux produits chimiques issus du biogaz ?

A: Oui, lorsqu'il est correctement sélectionné.CC :Comment les coutures sont-elles testées ?

A : Test de pression d'air ou de vide.Q5 :La résistance aux UV est-elle nécessaire ?

R : Oui, pour les applications exposées.6Les revêtements peuvent-ils être réparés sur place ?

A: Oui, en utilisant le soudage par extrusion.7Quelle est la durée de vie prévue ?

A: 20 à 40 ans selon les conditions.Juge:Les doublures doubles sont-elles nécessaires ?

A : Pour les digesteurs à haut risque ou de grande taille.Q9 :Une inspection par un tiers est-elle recommandée ?

A: Fortement recommandé.Q10 :Quels documents doivent être fournis ?

A : Rapports de contrôle qualité, certificats de test et instructions d'installation.

Demande de devis ou de documentation technique

Pour obtenir des informations sur les prix, les fiches techniques, les échantillons de matériaux ou une assistance technique spécifique à un projet concernant les membranes de confinement géosynthétiques pour digesteurs de biogaz, veuillez nous contacter pour toute demande d'approvisionnement officielle.

Expertise de l'auteur et autorité dans le secteur

Cet article est rédigé par un spécialiste des géosynthétiques et des infrastructures d'énergies renouvelables, possédant plus de 15 ans d'expérience dans la fabrication de membranes, la conception de systèmes de confinement de biogaz et l'exécution de projets EPC internationaux.