Géomembrane PEHD : Guide complet des revêtements de décharge et des applications industrielles

À une époque marquée par une prise de conscience environnementale croissante et des cadres réglementaires stricts, la gestion des déchets et le confinement des matières dangereuses sont devenus une préoccupation mondiale majeure. Au cœur des infrastructures modernes de protection de l'environnement se trouve un composant essentiel : la géomembrane en polyéthylène haute densité, le plus souvent utilisée comme revêtement de décharge. Ce matériau technique représente le summum de l'innovation géosynthétique, offrant une barrière robuste et imperméable qui protège les sols et les eaux souterraines de la contamination. Cet article examine les propriétés fondamentales, le procédé de fabrication et les nombreuses applications des revêtements de décharge en PEHD, soulignant leur rôle indispensable en ingénierie environnementale.

1. Comprendre la géomembrane PEHD pour revêtement de décharge : la science des matériaux derrière la barrière

Le polyéthylène haute densité est un polymère dérivé du pétrole qui se caractérise par un rapport résistance/densité élevé. Sa structure moléculaire, avec une ramification minimale, permet aux chaînes polymères de se regrouper étroitement, ce qui donne un matériau exceptionnellement durable, résistant aux produits chimiques et imperméable.

La transformation de résine PEHD brute en géomembrane est un procédé de fabrication sophistiqué, généralement par extrusion à plat. Le processus commence par la sélection de la résine primaire, souvent mélangée à des additifs spécifiques, notamment :

1.1 Noir de carbone :Ajouté à une concentration de 2 à 3 %, il offre une protection essentielle contre la dégradation due aux rayons ultraviolets (UV), améliorant considérablement la durabilité à long terme du matériau lorsqu'il est exposé au soleil pendant l'installation. Il améliore également l'absorption thermique et certaines propriétés mécaniques.

1.2 Antioxydants :Ces additifs retardent la dégradation oxydative du polymère, qui peut être initiée par la chaleur, le stress mécanique et l'exposition à certains produits chimiques, prolongeant ainsi la durée de vie du

matériau de revêtement de décharge.

1.3 Stabilisateurs :Ils aident à maintenir l’intégrité du polymère pendant le processus d’extrusion à haute température et tout au long de sa durée de vie.

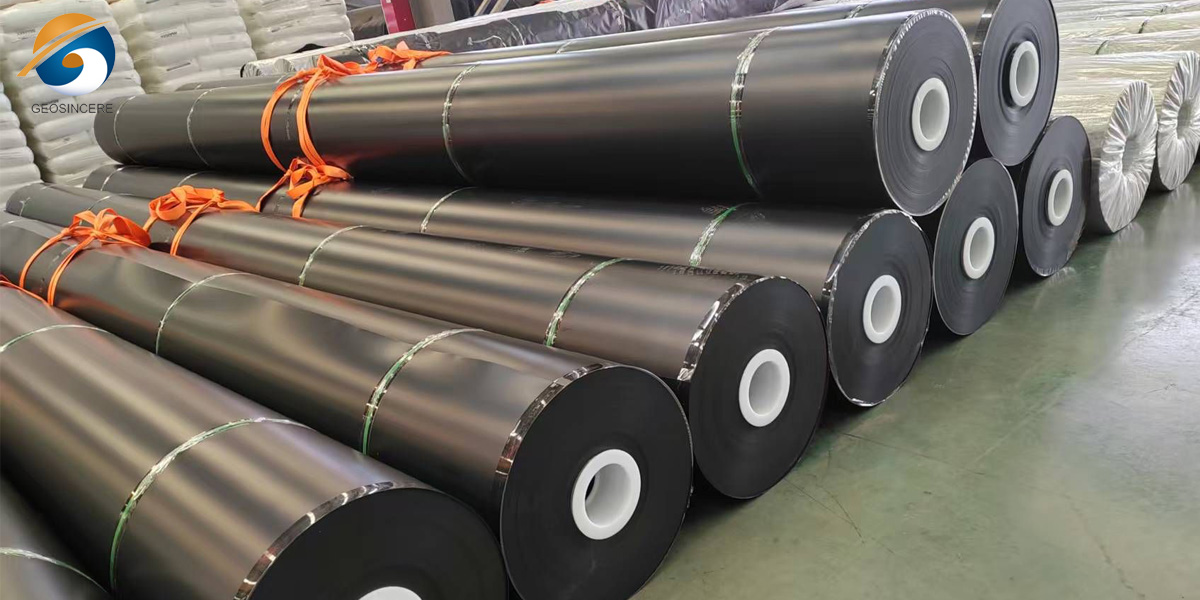

Le mélange de résine et d'additifs est fondu et forcé à travers une filière plate, créant ainsi une feuille continue de polymère fondu. Cette feuille est ensuite calibrée avec précision à une épaisseur spécifique à l'aide de rouleaux, avant d'être refroidie et enroulée en grands rouleaux pour être expédiée sur les chantiers. Ces rouleaux de géomembrane peuvent être fabriqués en rouleaux d'une largeur exceptionnelle (jusqu'à 9 mètres ou plus), ce qui minimise le nombre de joints nécessaires sur le chantier, un facteur essentiel pour garantir l'intégrité globale du système.

2. Principales propriétés qui font de la géomembrane HDPE le premier choix pour les sites d'enfouissement

L’adoption généralisée du revêtement de décharge en PEHD est attribuable à une combinaison unique de propriétés physiques et chimiques :

2.1 Imperméabilité exceptionnelle :La géomembrane d'enfouissement présente une conductivité hydraulique extrêmement faible, créant ainsi une barrière efficace contre le passage des liquides et des vapeurs. Son coefficient de perméabilité, exceptionnellement faible, en fait un matériau idéal pour contenir le lixiviat, ce liquide toxique qui s'infiltre dans les déchets.

2.2 Résistance chimique exceptionnelle : La géomembrane pour décharges offre une excellente résistance à un large spectre de produits chimiques, notamment les acides forts, les bases et les sels. Ceci est essentiel dans les décharges où les lixiviats peuvent être très corrosifs, ainsi que dans les applications industrielles impliquant des fluides agressifs.

2.3 Haute durabilité et résistance à la traction :Les géomembranes en PEHD présentent une résistance élevée à la traction, à l'allongement et à la déchirure. Elles peuvent ainsi supporter des contraintes importantes, notamment le tassement du sol sous-jacent et la pression de surcharge des déchets situés au-dessus.

2.4 Résistance à la perforation et à la déchirure :Bien qu'aucun matériau ne soit entièrement à l'abri, la résistance inhérente de la géomembrane de la décharge offre une excellente résistance aux perforations causées par des objets tranchants dans le sous-sol ou les déchets.

2.5 Longue durée de vie :Lorsqu'il est formulé correctement avec du noir de carbone et des antioxydants, le système de revêtement de décharge est conçu pour une performance à long terme. Les normes et les tests de l'industrie prévoient une durée de vie de plus de plusieurs centaines d'années lorsqu'il est correctement installé et protégé.

2.6 Rentabilité :Comparé aux méthodes de confinement traditionnelles comme l’argile compactée, le revêtement en PEHD offre une barrière supérieure à un coût d’installation compétitif, en particulier si l’on considère sa longévité et sa fiabilité de performance.

3. Application principale du revêtement de décharge géomembrane HDPE : la décharge sanitaire moderne

L'application la plus importante et la plus critique des membranes PEHD est la construction de centres d'enfouissement sanitaire. Une décharge moderne n'est pas un simple dépotoir ; c'est un système de confinement hautement sophistiqué conçu pour isoler les déchets de leur environnement. Un système de membrane composite, norme mondiale, se compose généralement des couches suivantes, où la membrane plastique joue un rôle essentiel :

3.1 Revêtement de décharge en géomembrane HDPE pour revêtement primaire en HDPE

Il s'agit de la première barrière, et la plus critique. Une géomembrane en PEHD de 1,5 à 2 mm d'épaisseur est installée sur une sous-couche préparée et lisse.

3.2 Revêtement de décharge en géomembrane HDPE pour couche de collecte des lixiviats

Placée directement au-dessus du revêtement primaire, cette couche est constituée d'un réseau de tuyaux perforés et de gravier. Elle est conçue pour collecter et éliminer rapidement les lixiviats, empêchant ainsi leur accumulation et réduisant la charge hydraulique du système de revêtement.

3.3 Revêtement de décharge en géomembrane HDPE pour système de revêtement secondaire (ou redondant) :

Dans les décharges à double paroi, une deuxième géomembrane en PEHD est installée sous la membrane primaire, souvent avec un système de détection de fuites entre les deux. Ce système constitue une sécurité critique, garantissant que toute fuite dans la membrane primaire est détectée et contenue avant qu'elle n'atteigne le milieu naturel.

Revêtement de décharge en géomembrane HDPE 3.4 pour couverture ou recouvrement final

À la fin de sa durée de vie, une cellule d'enfouissement est scellée par un système de couverture finale. Ce couvercle, également doté d'une géomembrane en PEHD, agit comme un « imperméable », minimisant l'infiltration d'eau dans la masse de déchets fermée, réduisant ainsi la production future de lixiviats et contrôlant la migration des gaz.

4. Au-delà des décharges : diverses applications de la géomembrane en PEHD

L'utilité des géomembranes en PEHD s'étend bien au-delà des décharges municipales de déchets solides. Leurs propriétés robustes les rendent adaptées à une vaste gamme d'applications de confinement :

4.1 Géomembrane en PEHD pour l'exploitation minière et les plateformes de lixiviation en tas

Dans l'industrie minière, les membranes en PEHD sont utilisées pour revêtir les aires de lixiviation en tas, où des solutions chimiques sont appliquées aux piles de minerai pour extraire les métaux précieux. Elles contiennent des solutions très acides ou chargées en cyanure, prévenant ainsi la contamination environnementale. Elles sont également utilisées pour les bassins de résidus.

4.2 PEHDGéomembrane pour réservoirs de stockage d'eau et de liquides

Les revêtements plastiques pour décharges sont largement utilisés pour revêtir les réservoirs d'eau potable, les bassins d'irrigation et les réservoirs de stockage d'eau d'incendie afin de prévenir les pertes par infiltration et de préserver la qualité de l'eau. Ils sont également utilisés dans les lagunes décoratives et les bassins d'aquaculture.

4.3 Géomembrane en PEHD pour les lagunes d'eaux usées et de traitement

Les installations de traitement des eaux usées municipales et industrielles utilisent une géomembrane en PEHD pour contenir les bassins de traitement, les digesteurs anaérobies et les bassins de décantation, garantissant ainsi que les effluents non traités ne s'infiltrent pas dans les eaux souterraines.

4.4 Géomembrane PEHD pour applications énergétiques et industrielles

Les revêtements en PEHD forment des barrières de confinement secondaires autour des réservoirs de stockage de carburant, sous les usines de traitement chimique et dans les bassins d'évaporation solaire, offrant une couche de protection essentielle contre les déversements accidentels.

Géomembrane PEHD 4.5 pour les infrastructures de transport

Dans une application plus récente, la feuille de géomembrane HDPE est utilisée comme couche d'étanchéité dans les tunnels et sous les routes pour protéger les structures contre les dégâts des eaux.

5. Installation d'une membrane géomembrane HDPE pour décharge et considérations essentielles : l'importance de l'expertise

La performance d'une membrane en PEHD dépend entièrement de deux facteurs : la qualité du matériau utilisé et, tout aussi important, la qualité de son installation. Une installation correcte implique :

5.1 Préparation du sol de fondation :La fondation du sol doit être lisse, compactée et exempte de roches pointues, de racines ou de débris qui pourraient perforer la doublure.

5.2 Déploiement et couture des panneaux :Le déroulement des panneaux doit être effectué avec précaution. La tâche la plus importante consiste à créer des joints solides, continus et imperméables. Ceci est principalement réalisé par fusion thermique :

- Soudage par double coin chaud : un coin chaud est passé entre deux feuilles superposées, faisant fondre les surfaces. Immédiatement après, des rouleaux de pression fusionnent le PEHD fondu ensemble, créant deux cordons de soudure parallèles avec un canal d'air entre eux pour les tests non destructifs.

- Soudage par extrusion : un ruban de polymère PEHD fondu est extrudé sur le bord d'un joint ou dans un patch, fusionnant les matériaux sous-jacents. Ceci est souvent utilisé pour les travaux de détail, les patchs et les réparations.

5.3 Assurance qualité/Contrôle qualité (AQ/CQ) :Chaque pouce linéaire de joint doit être testé. Cela comprend des essais non destructifs (END) comme les essais de pression d'air du canal de soudure double et les essais destructifs (DT) où des échantillons de joints sont découpés sur le terrain et testés en laboratoire pour leur résistance au cisaillement et au pelage.

6.Conclusion

Le revêtement de décharge en PEHD est bien plus qu'une simple feuille de plastique ; c'est une solution sophistiquée et technique qui constitue le fondement de la protection environnementale moderne. Sa combinaison inégalée d'imperméabilité, de résistance chimique et de durabilité en fait le matériau de choix pour contenir certains des flux de déchets et liquides les plus complexes au monde. De la sécurisation du fond d'une décharge municipale au revêtement d'un réservoir d'eau potable, les géomembranes en PEHD offrent la barrière fiable nécessaire à la protection des précieuses ressources en sols et en eaux souterraines pour les générations futures. Grâce aux progrès de la technologie et de la science des matériaux, le PEHD continue d'évoluer, consolidant son statut d'outil indispensable à l'effort mondial pour bâtir un monde plus durable et plus sûr.

Pour des conseils d'experts, des géomembranes HDPE/LDPE/LLDPE de haute qualité et des solutions géosynthétiques complètes, n'hésitez pas à nous contacter. Shandong Geosino New Material Co., Ltd.Géosynthétiques GEOSINCERE) Notre équipe d'ingénieurs est prête à accompagner votre projet partout dans le monde.